Производитель контейнеров для йогурта использует систему визуального контроля для повышения качества

Вступление

Австралийская молочная компания уже более 60 лет производит чистейший высококачественный йогурт в традиционных горшочках. Их успех обусловлен приверженностью контролю качества и предоставлением самых натуральных продуктов с использованием устойчивых, экономически эффективных методов. Следуя духу инноваций и приверженности качеству, производитель йогурта требует качества на каждом этапе процесса, включая специальные контейнеры, используемые для упаковки своего основного продукта - йогурта.

Хотя производство контейнеров может показаться пустяком в общей картине производства, здоровье и результаты контроля качества зависят от непосредственного контроля каждого этапа процесса. Для производителя йогурта создание идеального контейнера не является тривиальной задачей. Один изъян может привести к проблемам с герметичностью или гигиеной, которые несовместимы с безупречными стандартами производства продуктов питания.

Исторически сложилось что значительная часть проверок качества производилась вручную. В результате мелкие дефекты не удавалось выявить на 100%, что приводило к негативным отзывам о качестве пластиковой тары. Дефекты - отслоение отделки, осыпание, деформация, пузыри, тонкие стенки и т. д. - приводили к браку, потере продукции и удлинению производственного цикла. Еще более опасно то, что некоторые дефекты контейнеров могут пройти незамеченными на конечную линию, что приведет к снижению эффективности, неудачным проверкам качества и другим проблемам. В худшем случае, если поврежденные контейнеры останутся незамеченными, могут возникнуть проблемы со сроком годности и свежестью, а также более серьезные последствия, такие как отзыв продукции, что обойдется компании очень дорого. Поэтому необходимо было срочно улучшить контроль производства, чтобы сократить расходы и потери, а также защитить восприятие и имидж бренда.

Системные требования

Для обеспечения стандартов качества производитель йогурта прибег к сотрудничеству с системным интегратором (СИ), чтобы расширить процесс контроля качества своей тары. Будучи новаторами на рынке, производитель йогуртов понимал, что требования к качеству продукции начинаются с производства и продолжаются вплоть до маркировки и упаковки. Качество начинается с деталей, и только правильно размещенные этикетки могут пройти контроль качества и предотвратить снятие контейнера с конечной производственной линии. На больших контейнерах предусмотрены ручки, требующие особой ориентации и расположения для эффективного использования, что стало еще одной важной деталью в процессе производства.

Описание системы

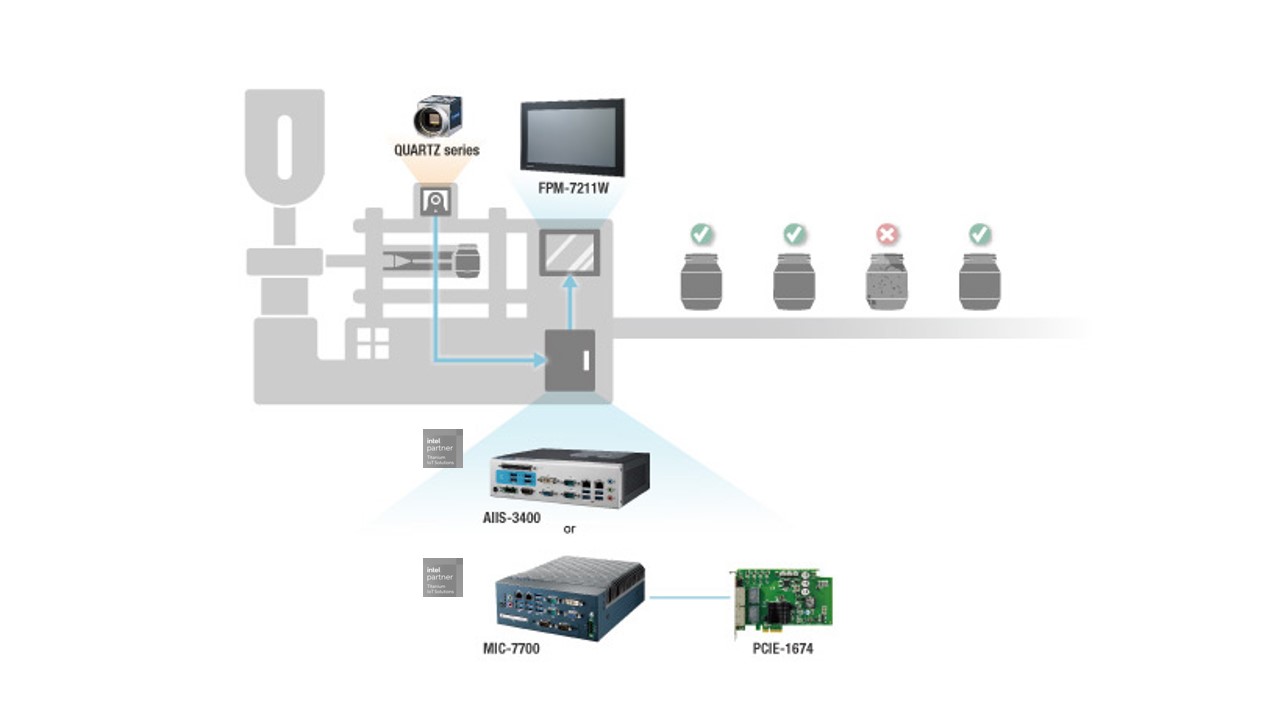

Строгие технические требования подразумевали обеспечение качества в пределах жестких допусков, а это означало необходимость проведения точных проверок на всех этапах производственной линии. СИ разработал систему визуального контроля на основе фундаментальных принципов, согласно которым хороший контейнер должен легко проходить через производственную линию без каких-либо сбоев. Были установлены камеры Advantech QUARTZ, обеспечивающие постоянный контроль и обратную связь в реальном времени о качестве каждой партии. Для решения этой задачи СИ потребовалось найти и разработать несколько мест на линии формовки и сборки пластика для камер контроля. Шкафы управления обеспечили операторам доступ к пользовательскому интерфейсу для настройки и программирования системы. Это потребовало определения правильного места в производственной линии для оптимального размещения шкафов и их обзорных экранов на передней панели. Прокладка кабелей должна была быть дискретной и скрытой от глаз по всей системе, что было облегчено благодаря использованию сетевых устройств, разработанных на заказ. Кроме того, требовалась перспективная конструкция, обеспечивающая гибкость использования, минимальное время простоя и повышение производительности.

Внедрение системы

СИ разработал специальное решение по визуальному контролю для каждой производственной машины. Формовочные машины и конкретные продукты имели свои особенности, которые необходимо было учитывать, и камеры менялись в соответствии с этими уникальными требованиями. В целом, в качестве решения для визуального контроля были выбраны компактная система технического зрения AIIS-3400 и компактная встраиваемая система MIC-7700 без вентилятора с картой захвата кадров PCIe-1674, а доступ к управлению был организован через промышленный широкоформатный дисплей (сертифицированный по классу защиты IP65) в тонком корпусе FPM-7211W.

Компоненты системы

- AIIS-3400, компактная система зрения

- MIC-7700, настольная компактная безвентиляторная система на базе Intel® Core i 6-го/7-го поколений

- PCIE-1674, карта захвата кадров

- FPM-7211W, промышленный монитор с PCT touch

- QUARTZ, промышленные камеры 0,3-20,0 мегапикселей с поддержкой PoE.

Заключение

Высокое качество изготовления контейнеров для пищевых продуктов легко достигается за счет оптимизации производственного процесса, в ходе которого устанавливаются средства контроля для выявления и устранения любых дефектов. Внедрение автоматической системы контроля для проверки каждого контейнера позволило оптимизировать весь производственный процесс.

Обнаружение дефектов было не единственным результатом работы системы. Система контроля также позволила выявлять проблемы с оборудованием. Их можно было отследить непосредственно до источника и быстро устранить во избежание возникновения проблем. Вторичное преимущество было связано с накоплением данных. Решение Advantech позволяет получать изображения дефектов с временными отметками для дальнейшего анализа и уточнения.

Система контроля обеспечивала удаленный доступ, поэтому они могли контролировать систему в режиме реального времени и выполнять корректировку. Кроме того, операторы производства могли изменять производственные графики на основе результатов контроля. Технические специалисты могли анализировать данные видеонаблюдения для обеспечения эффективности производства и соблюдения точных стандартов контроля качества.

Решение Advantech для визуального контроля стало неотъемлемой частью способности клиента стабильно поставлять на рынок высококачественные продукты из йогурта, минимизируя общие затраты без ущерба для качества.