Цифровизация шинного завода с помощью беспроводной связи

Вступление

Недостаточная цифровизация препятствует сбору и анализу данных для получения полезных сведений. При ручном контроле производственных линий руководители предприятий, как правило, получают уведомления об отклонениях и перебоях в работе уже постфактум. Это приводит к значительным потерям от брака, длительным простоям оборудования и "узким местам" в работе, влияющим на производительность.

В шинном производстве контроль температуры, влажности и расхода ингридиентов перед смешиванием материалов является ключевым фактором, влияющим на качество шин. Процесс производства шин также обычно сочетает в себе два основных типа производства.

Первый - это непрерывное/пакетное производство, при котором ингредиенты и химические свойства различаются для каждой партии. И для управления технологическим процессом необходима визуализация данных.

Другой тип - дискретное производство, при котором используется один компонент и минимальная вариативность, но при этом требуется оцифровка всего производственного процесса.

Однако для производителей шин, имеющих традиционные заводы с устаревшей инфраструктурой, модернизация оборудования, работающего в автономном режиме, затруднена из-за непрерывности производства. Поэтому операторы станков по-прежнему используют бумажные документы для документирования ошибок, а инженеры на местах контролируют работу оборудования вручную. Такой подход отнимает много времени и чреват ошибками, а также влечет за собой большие затраты на персонал и техническое обслуживание.

Системные требования

Для повышения эффективности управления на объекте необходимо перевести данные об оборудовании и окружающей среде в цифровой формат для визуализации в реальном времени и интеграции процессов. Для управления операционными технологиями (ОТ) необходимо собирать комплексные данные об энергопотреблении и работе трансформаторов, чтобы эффективно повышать эффективность производства.

Производителю автомобильных шин потребовались решения для дистанционного определения ключевых процессов, пороговых значений параметров, состояния оборудования, а также данных о температуре и влажности окружающей среды. Однако производственная линия компании состояла в основном из автономного оборудования, установленного на значительном расстоянии друг от друга, что делало нецелесообразным прокладку сетевых кабелей для подключения. Вместо этого производственные процессы основывались на ручном бумажном контроле и учете, который сложно отслеживать и контролировать.

Для решения этих проблем производителю требовалось решение, которое можно было бы внедрить, не нарушая производственного процесса и не требуя прокладки дополнительных кабелей. В идеале требовались беспроводные модули ввода/вывода, которые можно было бы интегрировать с существующим оборудованием для сбора и передачи данных. Чтобы модернизировать завод в рамках бюджета, решение также должно было быть экономически эффективным и простым в установке для удаленного мониторинга и анализа данных "умного завода".

Реализация проекта

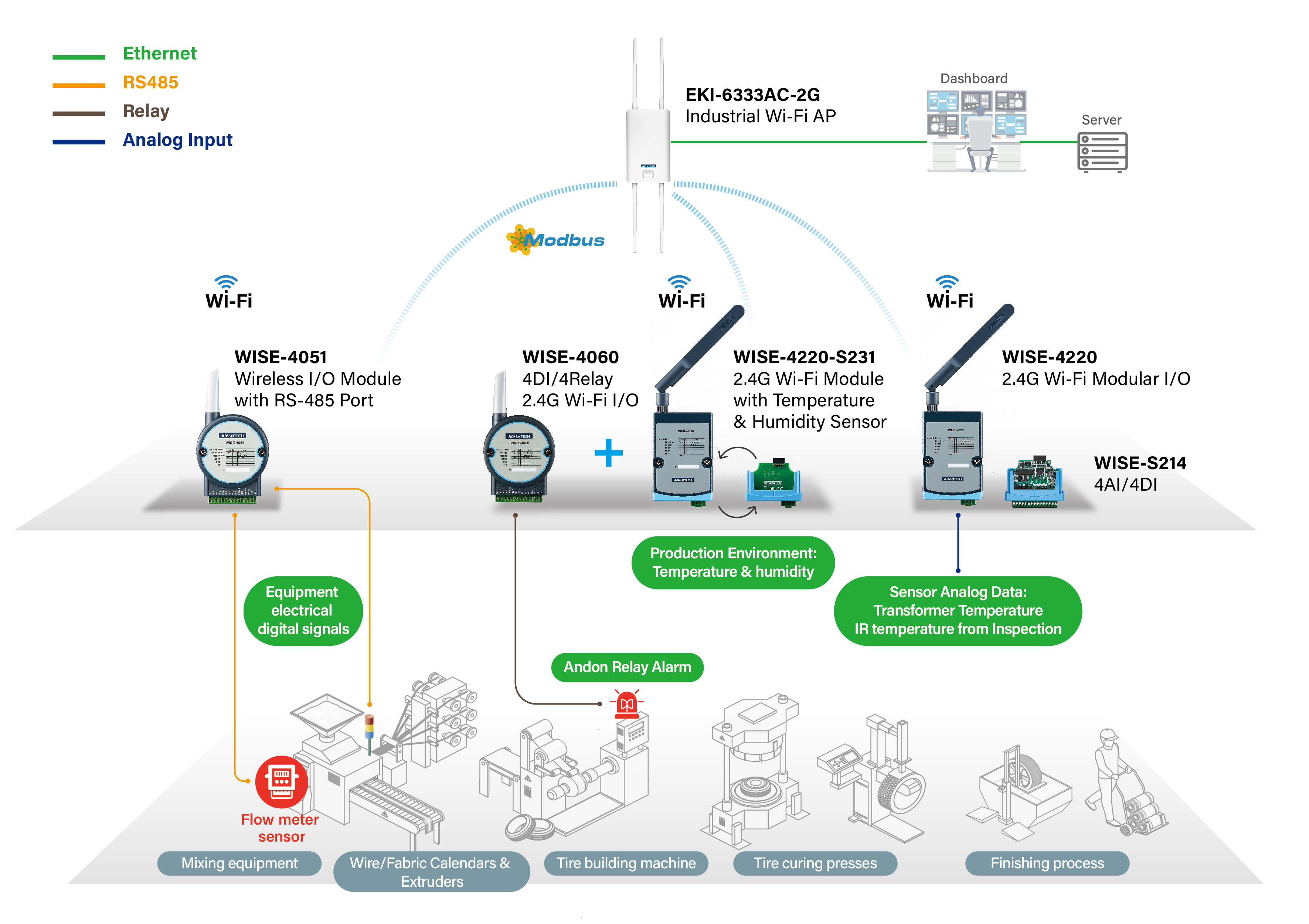

- WISE-4220-S231: Беспроводной модуль 2.4G Wi-Fi IoT с датчиком температуры и влажности

- WISE-4220 + WISE-S214: Беспроводные модули с 2.4G Wi-Fi IoT + 4AI/4DI

- WISE-4051: 8DI Беспроводной модуль ввода/вывода 2.4G Wi-Fi IoT с 1RS-485

- WISE-4060: Модуль беспроводного ввода 4DI/4Relay 2.4G Wi-Fi IoT

Описание системы

В данном проекте в качестве устройств сбора данных были использованы беспроводные модули ввода/вывода Advantech WISE-4220-S231, WISE-4220 +WISE-S214 и WISE-4051, а в качестве поставщика сигналов тревоги - модуль WISE-4060-B.

WISE-4220 представляет собой беспроводной модуль, который может быть согласован с различными платами ввода/вывода, а WISE-4060 поддерживает релейный выход. Система мониторинга верхнего уровня используется для установки различных пороговых значений тревоги. При достижении этих пороговых значений система посылает сигналы тревоги на устройство сигнализации через WISE-4060, что облегчает немедленное управление на месте. Данные передаются в систему MES/SCADA по протоколу Modbus, а затем передаются на частный сервер/в облако по протоколу MQTT.

WISE-4220-S231 - это беспроводной модуль сбора данных, который объединяет WISE-4220 с модулем микросхем для измерения температуры и влажности для преобразования данных локальных датчиков в интеллектуальные данные для удаленных приложений с использованием протокола Modbus TCP. Производитель шин выбрал WISE-S214, поскольку большинство датчиков не поддерживают RS-485 + Modbus и передают только аналоговые сигналы напряжения. Однако модуль WISE-4051 может напрямую получать данные с датчиков расхода от смесительного оборудования, поддерживающих протокол Modbus RTU и интерфейс RS-485. Это позволяет передавать сигналы, собранные через устройства ввода/вывода на нижней плате, по протоколу Modbus на верхний сервер для интеграции с платформой управления.

Системная диаграмма

Преимущества

Производителю автомобильных шин удалось внедрить систему удаленного мониторинга, которая позволила снизить энергопотребление, оптимизировать доступность системы и повысить качество шинной продукции. На первом этапе осуществлялся сбор данных о производственной линии для удаленной визуализации и мониторинга работы оборудования. На втором этапе использовались данные о состоянии окружающей среды и энергопотреблении для оптимизации безопасности и энергоэффективности рабочих мест. На третьем, заключительном, этапе было создано решение по сигнализации для управления технологическими нарушениями в режиме реального времени.

Беспроводные коммуникационные модули Advantech серии WISE обладают множеством входов/выходов и функциональностью "plug-and-play", что позволяет гибко развертывать их как внутри, так и вне помещений. Эти модули могут использоваться для объединения в сеть устаревшего оборудования и проведения комплексного удаленного мониторинга всей инфраструктуры, включая мониторинг производственных/складских условий, энергопотребления и энергоэффективности объекта, параметров производственного процесса.

После успешной реализации комплексного сетевого взаимодействия оборудования и удаленного мониторинга операций производитель шин решил распространить решение Advantech на другие научно-исследовательские центры и производственные площадки, включая четыре завода в Китае. Благодаря широкой поддержке различных ПЛК беспроводные коммуникационные модули Advantech не требуют сложной архитектури и прокладки кабелей, что позволяет производителям быстро модернизировать свои предприятия, экономя при этом время и средства на установку.

Почему Advantech

Компания Advantech предлагает обширный портфель качественных продуктов промышленного класса, которые легко конфигурируются для создания передовых решений. Для автоматизации производства компания Advantech предлагает комплексную сетевую инфраструктуру и оборудование для беспроводной связи, включая пограничные датчики, шлюзы данных и серверные устройства хранения данных.

Кроме того, Advantech может помочь заказчикам в интеграции уникальных систем и расширенных функций в соответствии с конкретными требованиями к использованию. Продукты Advantech - от аппаратных компонентов до интегрированных систем - обеспечивают простоту развертывания, эксплуатационную надежность, высокую совместимость и гибкость расширения для целого ряда будущих приложений.