Применение ИИ для инспекции завода радиаторов

Вступление

В прошлом большинство компонентов завода визуально проверялись сотрудниками. Хотя для них проводилось предварительное обучение, инспекция, основанная на индивидуальном восприятии, затруднила интеграцию стандартов качества инспекции. Кроме того, зрительная и физическая усталость и текучесть персонала приводят к высоким показателям пропущенных проверок производственных линий. После того, как дефектные продукты были выпущены на рынок, количество жалоб резко возросло.

Более того, если на фабриках не хватает персонала, способного программировать - понимание специфики контроля машинного зрения будет очень ограниченным. Таким образом, даже если фабрика желает внедрить технологические продукты, чтобы снизить количество пропущенных проверок и повысить их эффективность - у нее просто нет возможности сделать это.

Совместная программа Advantech и Smasoft направлена на то, чтобы помочь производственной отрасли перейти от визуального осмотра человеком к искусственному машинному осмотру. Решение, которое сочетает в себе машинное зрение на основе правил и визуальную идентификацию Искусственного Интеллекта (ИИ), является не только идеальным ответом на проблемы фабрики, но также способствует внедрению автоматических систем контроля.

Описание системы

|

|

На заводе по производству радиаторов изначально было три крупных проверочных пункта, на которых несколько инспекторов проводили оценку размеров, толщины и внешнего вида. Текущая платформа автоматической разработки программного обеспечения Smasoft (SmaSEQ) объединяет модульный визуальный контроль, управление движением, управление вводом / выводом, инструменты контроля дефектов ИИ (SmaAI) и другие функции. Получается машина, которая может проводить три типа проверок и регулярное глубокое обучение ИИ для дальнейшего снижения количества пропусков и повышения качества проверок.

SmaSEQ имеет удобный интерактивный интерфейс и прост в освоении. После прохождения учебных курсов по программному обеспечению операторы клиента могут с легкостью работать с SmaSEQ, несмотря на то, что у них нет инженерного образования или правильного понимания глубокого обучения ИИ. SmaSEQ прост, понятен и не требует сложных программных настроек, что позволяет системным интеграторам и конечным пользователям самостоятельно обучать машины.

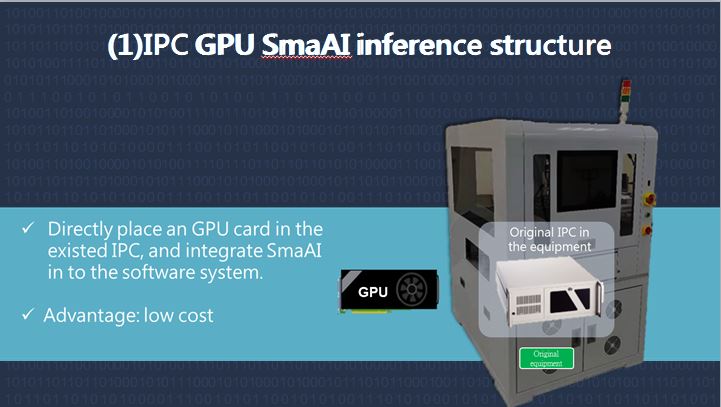

Как программное обеспечение Smasoft, так и аппаратное обеспечение Advantech играют сложную роль в оптимизации системы ИИ машины проверяющей радиаторы. Smasoft использует компактную безвентиляторную систему MIC-770 с слотом расширения i-Modules Advantech и имеет встроенную систему логического вывода NVIDIA Jetson® Xavier MIC-730AI.

В прошлом Smasoft внедряла ПК от других компаний, некоторые из которых клиенты запрашивали замены из-за слишком больших размеров; другие отвечали требованиям клиента по размеру, но часто ломались. Серия MIC от Advantech остается прочной даже после долгого и активного процесса эксплуатации. Если требуется дополнительный вход / выход, серия MIC может быть расширена в любой момент времени. Это избавляет от необходимости переоценки оборудования для каждого проекта.

Системные требования

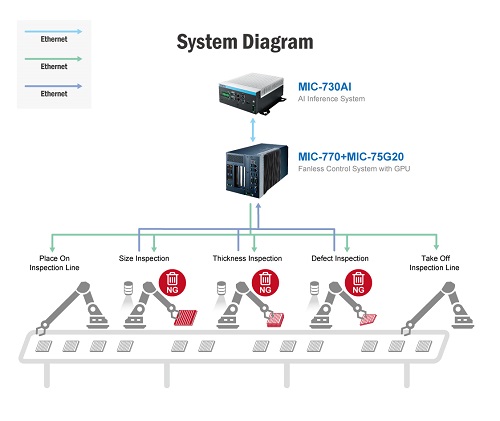

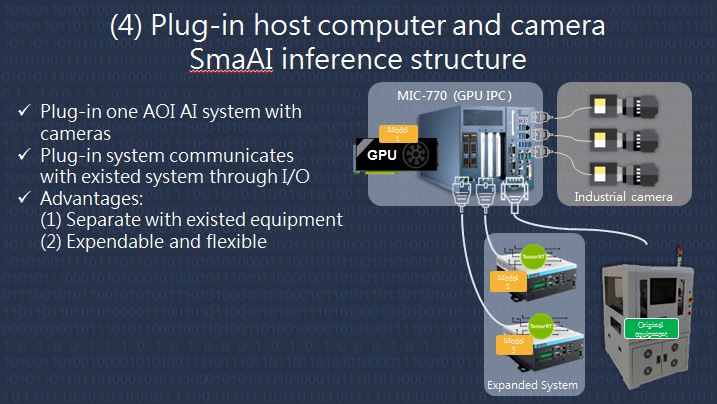

Два аппаратных продукта Advantech, встроенные в систему проверки системы ИИ, каждый из которых выполняет разные задачи. MIC-770, установленный с SmaSEQ - контролирует процесс инспекции и проводит визуальный осмотр на основе правил, чтобы определить, соответствуют ли размеры и толщина радиаторов техническим требованиям.

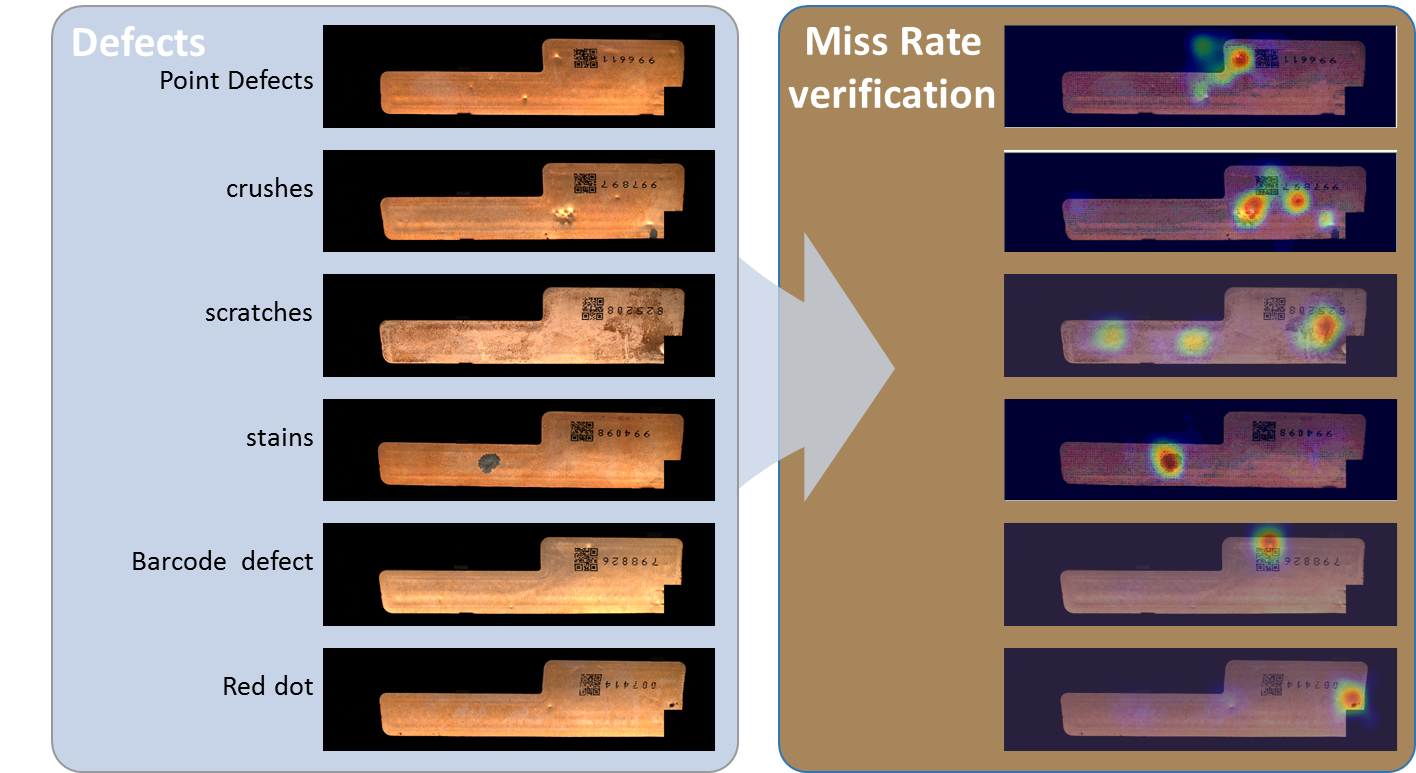

Кроме того, MIC-730AI, установленный с SmaAI, проводит анализ изображений для сравнения и идентификации радиаторов с видимыми дефектами внешнего вида. Это стало возможным благодаря загрузке в SmaAI изображений дефектных продуктов, которые Smasoft собирает у клиентов до импорта программного и аппаратного обеспечения. После того, как SmaAI завершит соответствующее обучение, обученные модели помещаются в MIC-730AI. Затем можно провести визуальный осмотр ИИ, чтобы оценить степень ровности, определить надломы, пятна, царапины и другие дефекты, которые трудно классифицировать по общим физическим правилам

Автоматическое программное обеспечение искусственного интеллекта Smasoft в сочетании с аппаратным обеспечением Advantech позволяет заводу радиаторов завершить сборку и испытания машины для контроля искусственного интеллекта в течение трех месяцев.

Smasoft заявил, что «первоначально клиентская фабрика ожидала, что новая система будет иметь точность 90%, но решение Smasoft и Advantech достигло точности до 97%, намного превышая требования клиента». В прошлом на производственной линии было десять инспекторов. Требовалось 30 секунд, чтобы провести три типа проверок каждого радиатора. Сегодня для проведения окончательной повторной проверки требуется только один инспектор, и выполнение задачи занимает всего 4 секунды. Следовательно, внедрение решения не только снижает трудозатраты, но и повышает эффективность контроля.

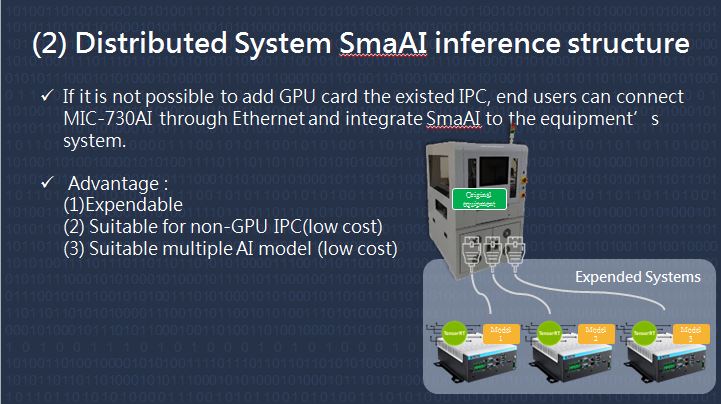

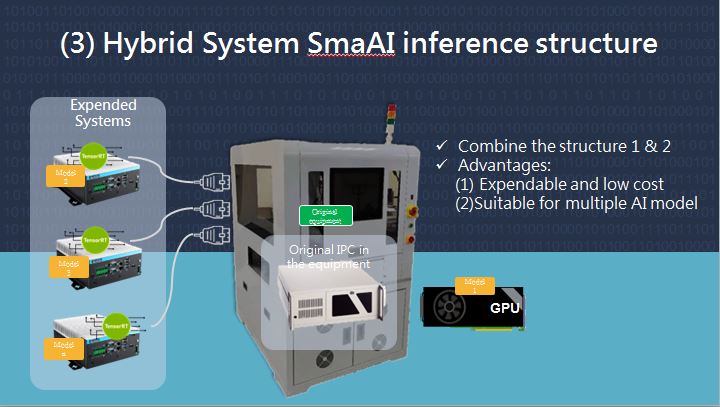

Кроме того, это решение по проверке ИИ принимает конфигурацию распределенной архитектуры, позволяя одному MIC-770 взаимодействовать с несколькими MIC-730AI при формировании логического заключения ИИ. Поэтому, когда завод хочет внедрить дополнительные проверки ИИ или повысить скорость проверки, он может просто установить дополнительный MIC-730AI через сетевой кабель, что делает наши будущие расширения завода удобными для наших клиентов.

|

|

|

|

Ключевые компоненты

Экономичное решение и гибкие структуры позволяют одновременно комбинировать метод машинного зрения на основе правил и метод ИИ.

Гибкая и распределенная конфигурация архитектуры, делающая удобными будущие расширения фабрики.

Это решение для контроля ИИ простое, понятное и не требующее сложных настроек программы, позволяет системным интеграторам и конечным пользователям самостоятельно обучать машины.

MIC-730AI

Система искусственного интеллекта на основе NVIDIA Jetson® Xavier

MIC-770+MIC-75G20

Компактная безвентиляторная система с разъемом для процессора Intel® Core ™ i 8-го поколения (LGA 1151) + i-модуль GPU, 1 PCIe x16 + 1 PCIe x4, двойной фронтальный отсек для хранения данных