Автоматизация производственных линий с подключением к Wi-Fi

Вступление

Помимо традиционных отраслей, таких как машиностроение и химическая промышленность, новые области применения электроники и бытовой техники способствуют росту продаж автомобилей, работающих на альтернативном топливе, в частности электромобилей.

По сравнению с традиционными линиями производства автомобилей, включающими этапы сборки, сварки и окраски, ключевым моментом в производстве электромобилей является технология производства силовых батарей. Соответственно, оптимизация производства аккумуляторов электромобилей стала основным направлением инвестиций в исследования и разработки.

Недавно один из китайских автопроизводителей выпустил несколько автомобилей, которые были хорошо приняты и обеспечили рекордные продажи, укрепив свои позиции в качестве лидера китайского рынка электромобилей. В настоящее время этот производитель является одним из немногих автомобильных брендов, обладающих как технологией производства автомобилей, так и запатентованной технологией производства основных литиевых батарей. Для сохранения конкурентных преимуществ производитель стремится модернизировать заводскую инфраструктуру и производственные процессы для достижения максимальной эффективности и производительности.

Системные требования

Поскольку системы хранения энергии являются неотъемлемой частью EV, основной задачей производителя была стандартизация производства высококачественных батарей. Производство батарей для EV включает в себя три основных этапа: изготовление электродов, сборку элементов и финишную обработку батарейных блоков. В данном случае производитель хотел модернизировать производство аккумуляторных батарей, повысить производительность и снизить затраты.

Рельсовые тележки (RGV - Rail-guided vehicles) часто используются на складах для быстрой и высокопроизводительной обработки грузов. Желая автоматизировать и ускорить процесс обработки аккумуляторных ячеек, производитель планировал оснастить свои производственные линии тележками RGV. Они легко интегрируются с другими логистическими системами, такими как станции исходящих/входящих грузов, буферные станции, конвейеры, лифты и роботы для обработки и транспортировки материалов.

Однако существующая инфраструктура и высокая плотность размещения производственных линий, а также наличие нескольких металлоконструкций и мощных электроприборов создают значительные электромагнитные помехи. Поэтому для обеспечения надежной связи между системой планирования, системой управления RGV и портативными планшетами необходимо создать надежную Wi-Fi сеть с надежным соединением для передачи данных промышленного уровня.

Кроме того, поскольку существующая система управления ПЛК использует протокол Modbus, решение для беспроводной связи должно поддерживать пересылку протокола Modbus для простой и бесшовной интеграции. В то же время, поскольку на заводе имеется несколько производственных линий, системы каждой из них должны быть независимы друг от друга, чтобы избежать производственных аномалий.

Реализация проекта

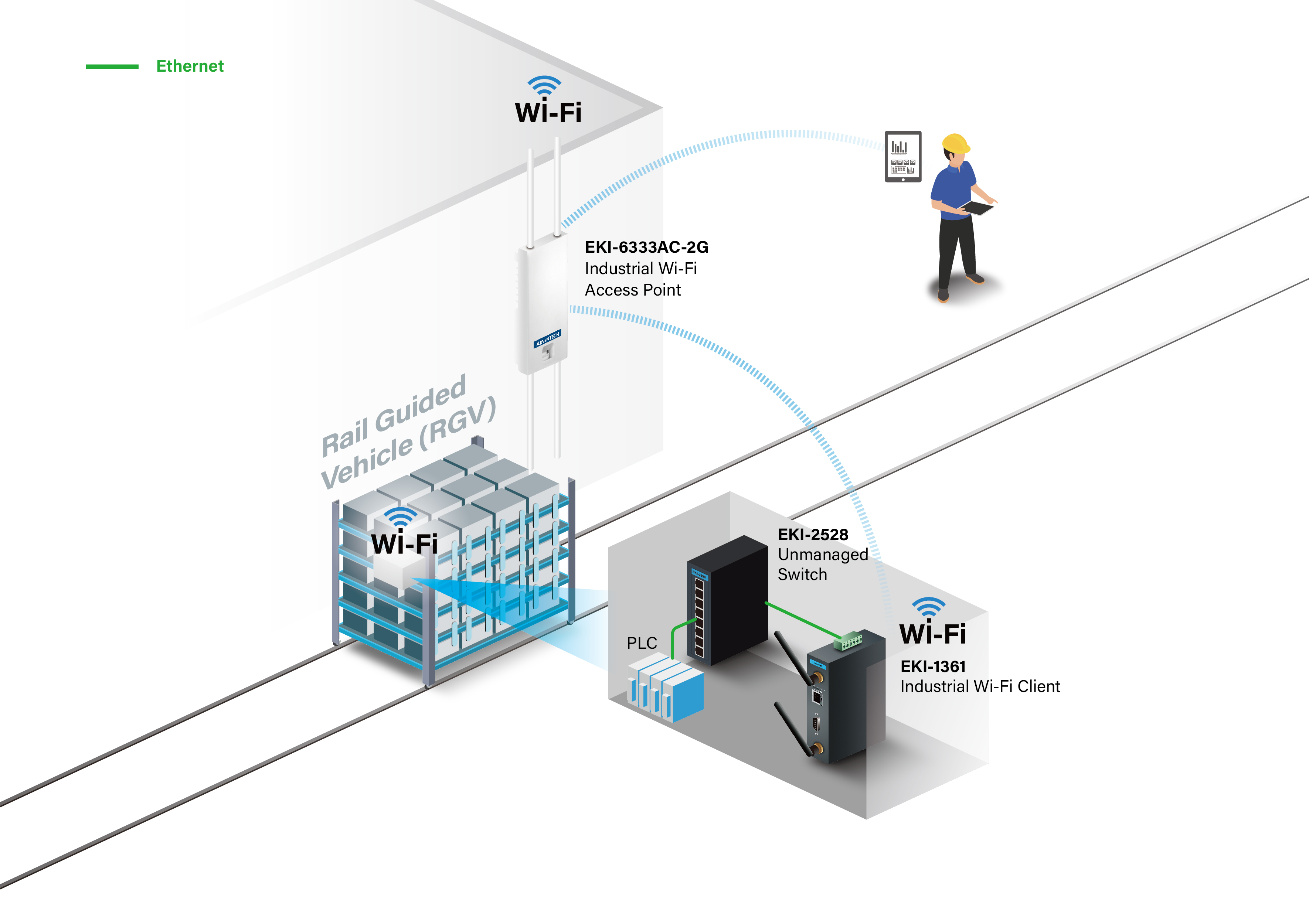

- EKI-1361: 1-портовый сервер последовательных устройств WLAN от RS-232/422/485 до 802.11 a/b/g/n

- EKI-6333AC-2G: IEEE 802.11 a/b/g/n/ac одновременная двухдиапазонная точка доступа Wi-Fi/клиент

- EKI-2528: Промышленный неуправляемый 8-и портовый Fast Ethernet коммутатор

Описание системы

В этом случае было использовано интегрированное решение RGV для автоматизации производственной линии и обеспечения гибкой производственной системы. Линии по производству аккумуляторных батарей были оборудованы рельсами и тележками RGV для погрузочно-разгрузочных работ и транспортировки аккумуляторных элементов и модулей. Для обеспечения возможностей беспроводной связи в качестве ключевых компонентов использовались Wi-Fi-клиенты Advantech EKI-1361 и точки доступа Wi-Fi (AP) EKI-6333AC-2G.

EKI-1361 поддерживают последовательные соединения с Wi-Fi, Ethernet с Wi-Fi и 2.4G/5G, что повышает гибкость решений и обеспечивает беспроводную связь и сетевые возможности, необходимые для приложений RGV. Тележки RGV оснащены шкафом управления ПЛК, в котором установлен EKI-1361, подключенный к контроллеру ПЛК через Ethernet-соединение. На каждой производственной линии была установлена точка доступа Wi-Fi EKI-6333AC-2G, которая является беспроводным средством управления и подключена к хосту системы планирования через сетевой кабель.

Операторы могут использовать портативные планшеты для планирования производственных заказов и беспроводной связи с ПЛК на RGV для выполнения транспортных операций и перемещения RGV на заданные станции. RGV помогают перемещать материалы по цеху в соответствии с требованиями промышленного производства. После загрузки материалов и/или изделий на RGV автоматическое планирование маршрутов обеспечивает быструю безошибочную обработку. Это решение обеспечивает автоматизацию и гибкость, что позволяет создать эффективное и экономичное беспилотное управление производством.

Системная диаграмма

Преимущества

Логистическое решение RGV послужило фундаментом для стандартизации производства высококачественных аккумуляторов для электромобилей. По сравнению с другим оборудованием обычно используемым при транспортировке материалов, это решение не ограничено доступностью сети, распределением оборудования или пространством для установки. Вместо этого производителю удалось обеспечить бесперебойное сетевое соединение на всей территории завода, применив устройства связи Wi-Fi Advantech EKI-1361 и EKI-6333AC-2G.

Wi-Fi клиенты EKI-1361 предоставляют быстрый роуминг (разрыв соединения <100 мс, фоновый поиск каналов, быстрый автоматический выбор канала и т.д.), а беспроводные точки доступа EKI-6333AC-2G обеспечивают стабильное покрытие сети, преодолевают электромагнитные помехи и поддерживают двухдиапазонную связь 2.4G/5G для доступа нескольких устройств. Это гарантирует бесперебойную связь с автоматическим переключением точек доступа при перемещении RGV по сети Wi-Fi. Кроме того, благодаря наличию двух портов Gigabit Ethernet для гибкой настройки и планирования сети можно создавать маршруты тележек необходимой длины без проблем с прокладкой кабелей.

Благодаря отличной совместимости и простоте развертывания, логистическое решение RGV не только поддерживает изолированную работу, но и может быть интегрировано с другими системами управления производством и контроля для обеспечения целого ряда функций, включая проверку качества, составление предупредительных отчетов и управление рабочими заказами. В производственных линиях с высокой плотностью производства или в ситуациях, когда использование человеческого труда нецелесообразно, замена ручного управления тележками RGV позволяет минимизировать количество ошибок, обеспечить высокую точность позиционирования, снизить трудозатраты и выполнить задачи по перемещению материалов с точностью и скоростью.

Помимо складирования и перемещения материалов, RGV предлагают производителям решений более широкий спектр потенциальных применений. По мере развития технологий будущие решения могут интегрировать в одном транспортном средстве несколько функций для поддержки нескольких приложений с максимальной эффективностью. Благодаря постоянной оптимизации характеристик продуктов компания Advantech предоставляет заказчикам надежные беспроводные коммуникационные решения, которые можно быстро развернуть и гибко конфигурировать.